Introdução

No cenário competitivo e dinâmico dos negócios modernos, a busca pela qualidade e pela eficiência nos processos é uma necessidade constante. Empresas de todos os setores buscam métodos eficazes para identificar e solucionar problemas, melhorando assim seus produtos e serviços. Entre as diversas ferramentas de gestão da qualidade disponíveis, o Diagrama de Ishikawa, também conhecido como Diagrama de Causa e Efeito ou Diagrama Espinha de Peixe, destaca-se pela sua simplicidade e eficácia. Desenvolvido pelo professor Kaoru Ishikawa na década de 1960, essa ferramenta visual tem sido amplamente utilizada para análise de problemas, especialmente em ambientes de manufatura e serviços.

Histórico e Conceito

Kaoru Ishikawa, um pioneiro na área de gestão da qualidade, introduziu o Diagrama de Causa e Efeito como parte de suas contribuições para o controle de qualidade total. O objetivo do diagrama é identificar, organizar e representar graficamente as causas potenciais de um problema específico, permitindo uma análise detalhada e sistemática.

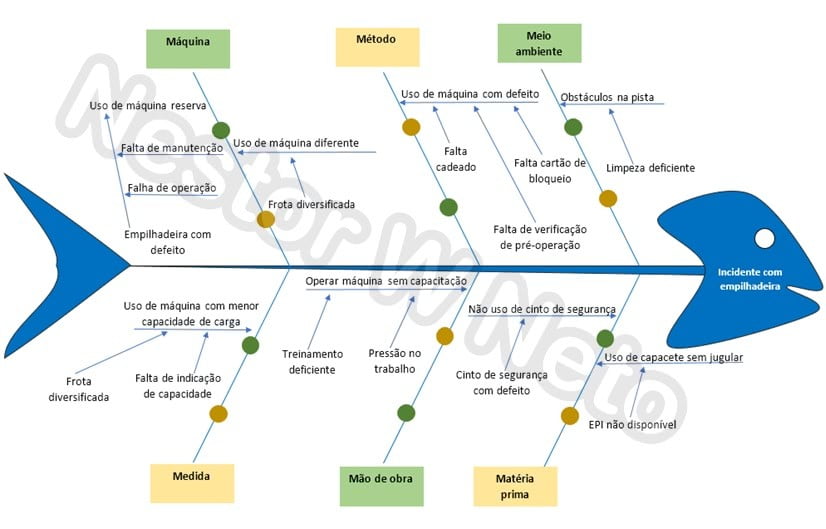

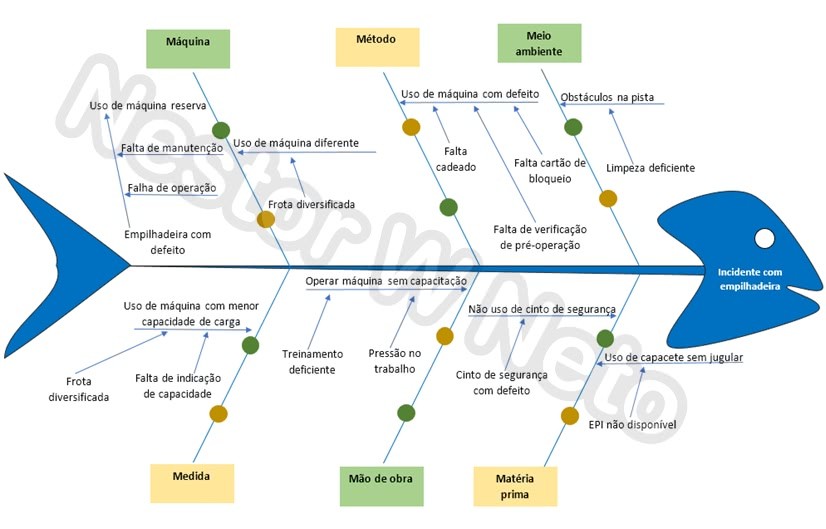

O diagrama recebe o nome de “espinha de peixe” devido ao seu formato característico: a “cabeça” representa o problema ou efeito a ser analisado, enquanto as “espinhas” maiores e menores representam as categorias principais e subcategorias de causas potenciais. Essa estrutura facilita a visualização das relações entre as diversas causas e o problema principal, promovendo uma abordagem organizada para a resolução de problemas. Abaixo um exemplo do diagrama que foi elaborado para o problema “incidente com empilhadeira”.

Importância do Diagrama de Ishikawa

O Diagrama de Ishikawa é uma ferramenta essencial na gestão da qualidade por várias razões:

- Identificação Completa de Causas: Permite a identificação de todas as causas possíveis de um problema, organizando-as de maneira lógica e sistemática.

- Visualização Clara: A representação gráfica facilita a compreensão das relações entre as causas e o efeito, ajudando na identificação das causas raízes.

- Engajamento da Equipe: O processo de construção do diagrama geralmente envolve a colaboração de uma equipe, promovendo o engajamento e a participação ativa dos membros.

- Base para Ação Corretiva: Fornece uma base sólida para a implementação de ações corretivas, focando nas causas principais ao invés dos sintomas.

Estrutura do Diagrama de Ishikawa

A construção de um Diagrama de Ishikawa envolve os seguintes passos principais:

- Definição do Problema: O primeiro passo é definir claramente o problema ou efeito a ser analisado. Esta definição é colocada na “cabeça” do peixe.

- Identificação das Categorias Principais: As causas potenciais são agrupadas em categorias principais, que são geralmente representadas como “espinhas” maiores. As categorias comuns incluem:

- Métodos: procedimentos e processos utilizados.

- Materiais: insumos e matérias-primas.

- Mão de Obra: pessoas envolvidas no processo.

- Máquinas: equipamentos e tecnologia utilizada.

- Meio Ambiente: fatores externos que podem influenciar o processo.

- Medidas: dados e métricas utilizadas para controle de qualidade.

- Identificação das Subcategorias: cada categoria principal é subdividida em causas mais específicas, representadas como “espinhas” menores.

- Análise e Priorização: após identificar todas as causas possíveis, a equipe deve analisar e priorizar aquelas que têm maior impacto no problema.

- Implementação de Ações Corretivas: com base na análise, ações corretivas são planejadas e implementadas para eliminar ou mitigar as causas principais.

Aplicação Prática do Diagrama de Ishikawa

Vamos considerar um exemplo prático de aplicação do Diagrama de Ishikawa em uma empresa de manufatura que enfrenta um problema com altos índices de defeitos em seus produtos.

- Definição do Problema: o problema é definido como “Alta taxa de defeitos no produto final”.

- Identificação das Categorias Principais: as categorias principais são definidas como:

- Métodos

- Materiais

- Mão de Obra

- Máquinas

- Meio Ambiente

- Medidas

- Identificação das Subcategorias:

- Métodos: procedimentos inadequados, falta de padronização, treinamento insuficiente.

- Materiais: qualidade inconsistente dos fornecedores, armazenamento inadequado.

- Mão de Obra: falta de treinamento, desmotivação, erro humano.

- Máquinas: manutenção inadequada, equipamentos obsoletos, falhas técnicas.

- Meio Ambiente: condições de trabalho, temperatura e umidade, contaminação.

- Medidas: ferramentas de medição imprecisas, falta de calibração.

- Análise e Priorização: a equipe realiza uma análise detalhada e identifica que as principais causas dos defeitos são:

- Procedimentos inadequados (Métodos)

- Qualidade inconsistente dos fornecedores (Materiais)

- Falta de treinamento (Mão de Obra)

- Manutenção inadequada (Máquinas)

- Implementação de Ações Corretivas: Ações corretivas são planejadas para abordar as causas principais, como:

- Revisão e padronização dos procedimentos operacionais.

- Desenvolvimento de critérios rigorosos para seleção e avaliação de fornecedores.

- Programa de treinamento intensivo para os funcionários.

- Implementação de um plano de manutenção preventiva para os equipamentos.

Benefícios e Desafios

Benefícios:

- Identificação Abrangente de Causas: permite uma abordagem holística para a identificação de todas as causas possíveis de um problema.

- Facilidade de Uso: simples de entender e aplicar, mesmo para equipes com pouca experiência em técnicas de gestão da qualidade.

- Colaboração e Engajamento: promove a colaboração e o engajamento da equipe na análise e resolução de problemas.

- Base para Melhoria Contínua: fornece uma base sólida para a implementação de melhorias contínuas nos processos.

Desafios:

- Complexidade em Problemas Grandes: para problemas muito complexos, o diagrama pode se tornar complicado e difícil de interpretar.

- Dependência da Qualidade da Informação: a eficácia do diagrama depende da qualidade e da precisão das informações coletadas.

- Foco nas Causas Visíveis: pode haver uma tendência a focar nas causas mais evidentes, negligenciando causas subjacentes menos visíveis.

Conclusão

O Diagrama de Ishikawa é uma ferramenta valiosa para a gerência da qualidade, permitindo a identificação e análise sistemática das causas de problemas. Sua simplicidade e eficácia o tornam uma escolha popular entre profissionais de diversas indústrias, promovendo a colaboração e o engajamento das equipes na busca por soluções. Embora apresente alguns desafios, sua correta aplicação pode levar a melhorias significativas nos processos, contribuindo para a excelência operacional e a satisfação do cliente.

Ao adotar o Diagrama de Ishikawa como parte das práticas de gestão da qualidade, as empresas podem não apenas resolver problemas imediatos, mas também promover uma cultura de melhoria contínua, fundamental para o sucesso sustentável no mercado competitivo atual.

Literatura recomendada:

- Diagrama de Ishikawa: Diagnosticar e resolver problemas (Ferramentas de Gestão), José Orlando de Lima Souza

Outros artigos que podem ser do seu interesse:

- Sua Empresa Está Pedindo Socorro (para Crescer)? 4 Sinais Claros de que Chegou a Hora de Investir

- Storytelling com Ajuda de Ferramentas de AI: Transforme Sua Gestão

- Inteligência Emocional na Liderança: Como Desenvolver e Aplicar para Melhorar a Gestão de Equipes e a Tomada de Decisões

- ESG e o Papel do Gestor na Sustentabilidade: Como Gerar Valor e Impacto Positivo

- Ética na Gestão: Práticas e Dilemas Éticos Enfrentados por Gestores no Dia a Dia

Cadastre-se em nossa lista e fique atualizado sobre as novidades no blog!